Industrie 4.0 bei INTRAVIS

Unsere Vision

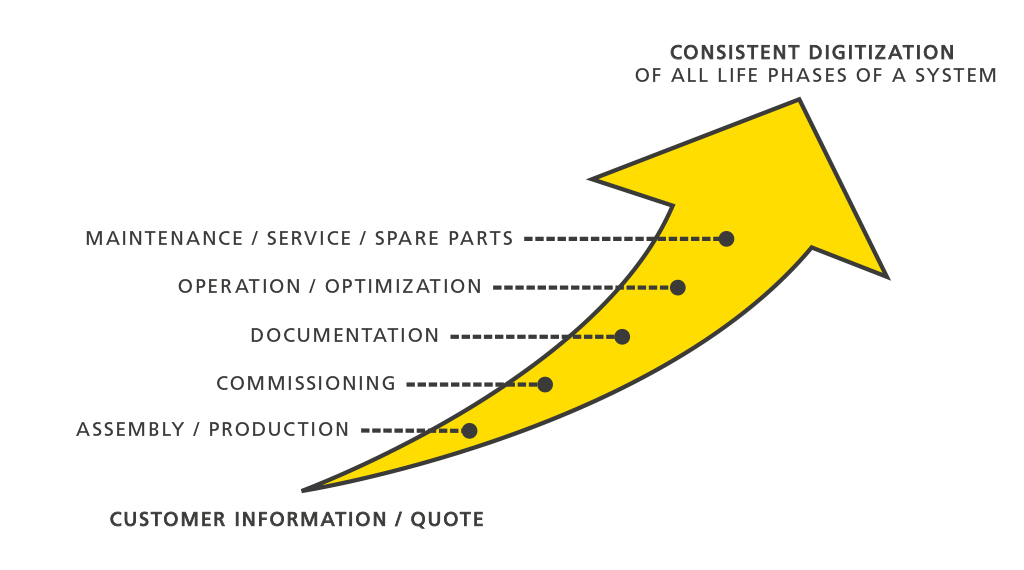

„Wir lösen Probleme. Bevor sie entstehen.“ Diese Vision treibt INTRAVIS seit mehr als 25 Jahren an. INTRAVIS Systeme sortieren nicht nur fehlerhafte Produkte aus. Wir haben den Anspruch, dass die Systeme Ihnen helfen, Ihre Produktivität zu steigern und die bestmögliche Qualität für Ihre Kunden bereitzustellen. Darum bringen wir mit unseren Systemen das Qualitätslabor in die Produktionslinie und stellen die Messergebnisse den Produktionsverantwortlichen unmittelbar über viele Kanäle zur Verfügung.

Aber Industrie 4.0 kann noch mehr: Es ist unser Ziel, dass unsere Systeme bei der Selbstkonfiguration ganzer Anlagen helfen und so den mannarmen Betrieb unterstützen. Basierend auf einem auf unserem System vorher referenzierten Produkt wissen dank OPC-UA-Schnittstellen alle angeschlossenen Peripheriegeräte, welche Einstellungen für sie gelten. Das bedeutet für Ihre Maschinenbediener weniger Aufwand beim Einstellen einer Produktionslinie auf neue Produkte und mehr Zeit für andere Aufgaben.

Bei all dem sind Ihre Daten immer vollkommen sicher. Sie alleine entscheiden, wo und wem ihre Daten zur Verfügung stehen.

Lösungen für Sie

Wir bieten Ihnen für Industrie 4.0 verschiedene, zukunftssichere Lösungen an.

IntraVisualizer

Der IntraVisualizer ist eine Software, die einen schnellen Überblick über alle Produktionsdaten bietet. Sie visualisiert die Prüfdaten aller im Werk genutzten INTRAVIS Systeme gleichzeitig und lässt sich ganz einfach nutzen. Im Folgenden werden die qualitätsrelevanten Produktionskennzahlen in aussagekräftige Diagramme verwandelt, die sich auf jedem Internetbrowser-fähigen Endgerät im Unternehmen abrufen lassen.

IntraRecommender

Der IntraRecommender ist Ihr intelligenter Produktionsassistent. Durch Handlungsempfehlungen kann jeder Maschinenbediener sofort die richtigen Entscheidungen treffen, um Produktionsprobleme zu lösen und Maschinenstillstandszeiten deutlich zu reduzieren. Die Optimierung des Produktionsprozesses sowie die Gesamteffektivität Ihrer Produktionslinie werden auf ein neues Niveau gehoben.

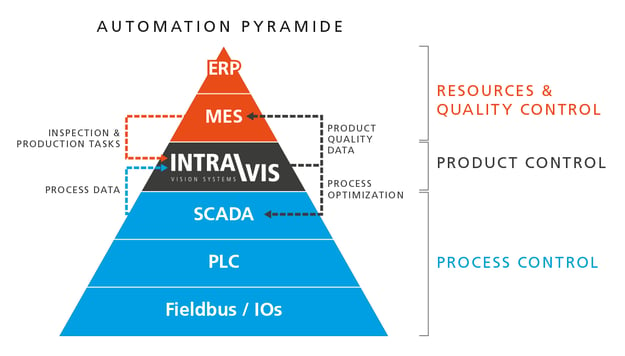

Datenanbindung an Ihr Manufacturing Execution System (MES)

Bereits seit 2010 können Sie alle erfassten Daten unserer Systeme per Schnittstellen weiterverarbeiten. Darüber hinaus stehen Ihnen auf Wunsch unsere Daten auch auf der Anzeige der Spritzgießmaschine zur Verfügung. Weiterhin ist es möglich, unserem System Prüfaufträge aus Ihrem MES zu übermitteln.

Standardmäßig unterstützen wir Profibus, OPC-UA, Shotscope und MQTT. Ihr Protokoll ist nicht dabei? Sprechen Sie uns an und wir finden gemeinsam eine Lösung!

Fallbeispiele

Fallbeispiele

Bereits seit mehreren Jahren beschäftigen wir uns erfolgreich mit Industrie 4.0-Projekten. Nachfolgend präsentieren wir Ihnen ausgewählte Fallbeispiele

Closed Loop-Anwendung zwischen CapWatcher III und Netstal-Spritzgießmaschine

Zusammen mit dem Schweizer Spritzgießmaschinenhersteller Netstal präsentierten wir auf der Drinktec 2017 in einem Showcase erstmals einen CapWatcher in einem vollständigen Regelkreis, auch bekannt als Closed Loop. Simulationsobjekt war ein live vor Ort produzierter Stillwasserverschluss.

Nach der Simulation eines externen Einfluss auf die Spritzgießmaschine und damit verbunden der Veränderung des Verschlussdurchmessers hin zu einem Grenzwert, stellte der CapWatcher diese Abweichung von der Norm fest. Anschließend gab er über eine OPC-UA Schnittstelle die Information an die Spritzgießmaschine, dass der Prüfparameter, eben der Verschlussdurchmesser, gegen einen Grenzwert läuft und ein entsprechendes Eingreifen notwendig ist.

Ab diesem Moment steuerte die Spritzgießmaschine vollautomatisch gegen den Trend, indem sie entsprechende Einstellungen an den beeinflussenden Prozessparameter (z.B. Einspritzdruck, Schmelztemperatur) vornahm. Bereits nach kurzer Zeit produzierte die Maschine wieder Verschlüsse mit einem normgerechten Durchmesser.

Dank der Rückmeldungen des CapWatchers wusste die Maschine genau, an welchen Prozessparametern sie Änderungen vorzunehmen hatte. Der vollautomatische Regelkreis war geschlossen!

Unterstützung im mannarmen Betrieb bei australischem Getränkeabfüller

Bereits 2010 wurde bei der Tochtergesellschaft eines Global Players in Australien eine Closed Loop Lösung implementiert. Bei diesem Fallbeispiel stehen drei CapWatcher sowie fünf Sample-PreWatcher inline jeweils hinter einer Spritzgießmaschine. Zusätzlich sind alle Linien mit einem Diverter zur Beladung von Octabins ausgestattet.

Jede Produktionslinie ist via OPC-Schnittstelle an das Manufacturing Execution System (MES) des Kunden angeschlossen. Durch das MES wird eine maximale Füllmenge pro Verpackungseinheit festgelegt. Ist diese erreicht, gibt das INTRAVIS System eine Information an das MES, dass eine Verpackungseinheit fertig beladen zur Abholung bereit steht. Anschließend tauschen fahrerlose Transportsysteme die vollen Verpackungseinheiten gegen leere aus und bringen die vollen Einheiten ins Lager oder direkt zum Versand.

Für die komplette Produktionslinie bedeutet dies, dass keinerlei Maschinenbediener mehr für die Produktion und Verladung der produzierten Preforms und Verschlüsse notwendig sind.

Automatische Nachregulierung des Spendekopfs eines Etikettierers

Ein immer größer werdender Labelversatz ist ein gängiges Problem beim Etikettieren. Deshalb haben wir seit August 2018 bei einem deutschen Global Player eine Lösung integriert, bei der ein LabelWatcher per Schnittstelle mit dem Linearetikettiersystem verbunden ist. Auf Basis des Parametermittelwerts der letzten 40 Prüfobjekte – dieser Wert ist von Linie zu Linie variabel einstellbar – wird so durchgängig der Spendekopf des Etikettiersystems immer optimal ausgerichtet. Zeitgleich lässt sich so Ausschuss vermeiden und die Attraktivität der Dekoration erhöhen. Nach der erfolgreichen Testphase Mitte dieses Jahres wird diese Funktionalität nun auf alle Linien an diesem Standort und anschließend weltweit auf alle LabelWatcher der kompletten Unternehmensgruppe ausgerollt.

Zukünftig werden wir diese Lösung auch für Rundlauf-Etikettiersysteme anbieten.

Selbstverständlich - bei uns

Wer Industrie 4.0 für Kunden entwickelt, sollte selbst ein Vorreiter bei der Implementierung neuer Ideen sein. Daher ist es für uns selbstverständlich, dass wir neue Technologien auch für unsere internen Abläufe nutzen. Lesen Sie hier zwei Beispiele, wie INTRAVIS dank Industrie 4.0 zur INTRAVIS 4.0 wird.

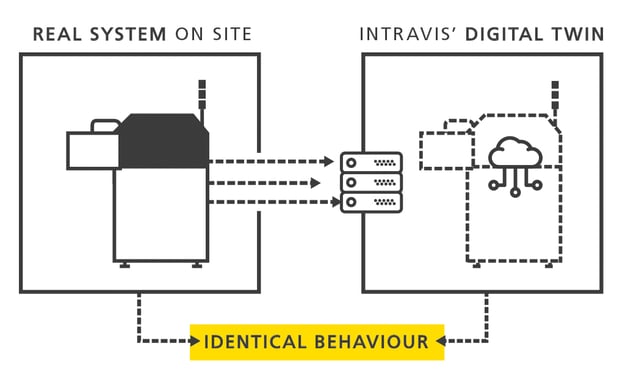

Entwicklung mit digitalem Zwilling

Stellen Sie sich vor, wir könnten genau Ihr System mit allen aktuellen Einstellungen innerhalb kürzester Zeit hier bei uns digital nachstellen und ihnen so eine Verbesserung ihrer Overall Equipment Effectiveness (OEE) anbieten.

Das ist keine Zukunftsmusik, sondern schon heute unsere Realität. Mithilfe sogenannter virtueller CAN-Netzwerke können wir ganze Produktionslinien nachbilden. Unsere Spezialisten sind anhand der virtuellen Informationen in der Lage, angepasste Lösungen zu entwickeln und so noch ein paar Prozent mehr aus Ihrer Anlage herauszuholen. Dazu bedarf es keiner langen Reisen. Vielmehr ist es möglich, diese Lösungen bei uns und ohne Unterbrechung Ihres Produktionsbetriebs zu testen und bei Erfolg zu implementieren. Und für uns bedeutet die Arbeit mit Echtdaten, die Möglichkeit sich fortlaufend weiterzuentwickeln.

Unterstützung bei der Problemlösung im Service

Als Unternehmen, bei dem die Software im Zentrum unserer Leistungen steht, ist es für uns nur logisch, viele unserer eigenen Abläufe ebenfalls mit Software und Apps zu unterstützen. So erfassen beispielsweise unsere Servicetechniker ihre Reiseberichte über automatisierte Tools schnell und standardisiert. Dadurch werden Probleme und Lösungen direkt miteinander in Beziehung gesetzt und abgelegt.

Ihr Vorteil als Kunde dabei? Durch die anschließende automatische Übertragung der Informationen in unsere Servicedatenbanken finden wir beim Auftauchen eines ähnlichen Fehlers noch schneller eine gute Lösung.