Die Allrounder bei der Verschlussinspektion

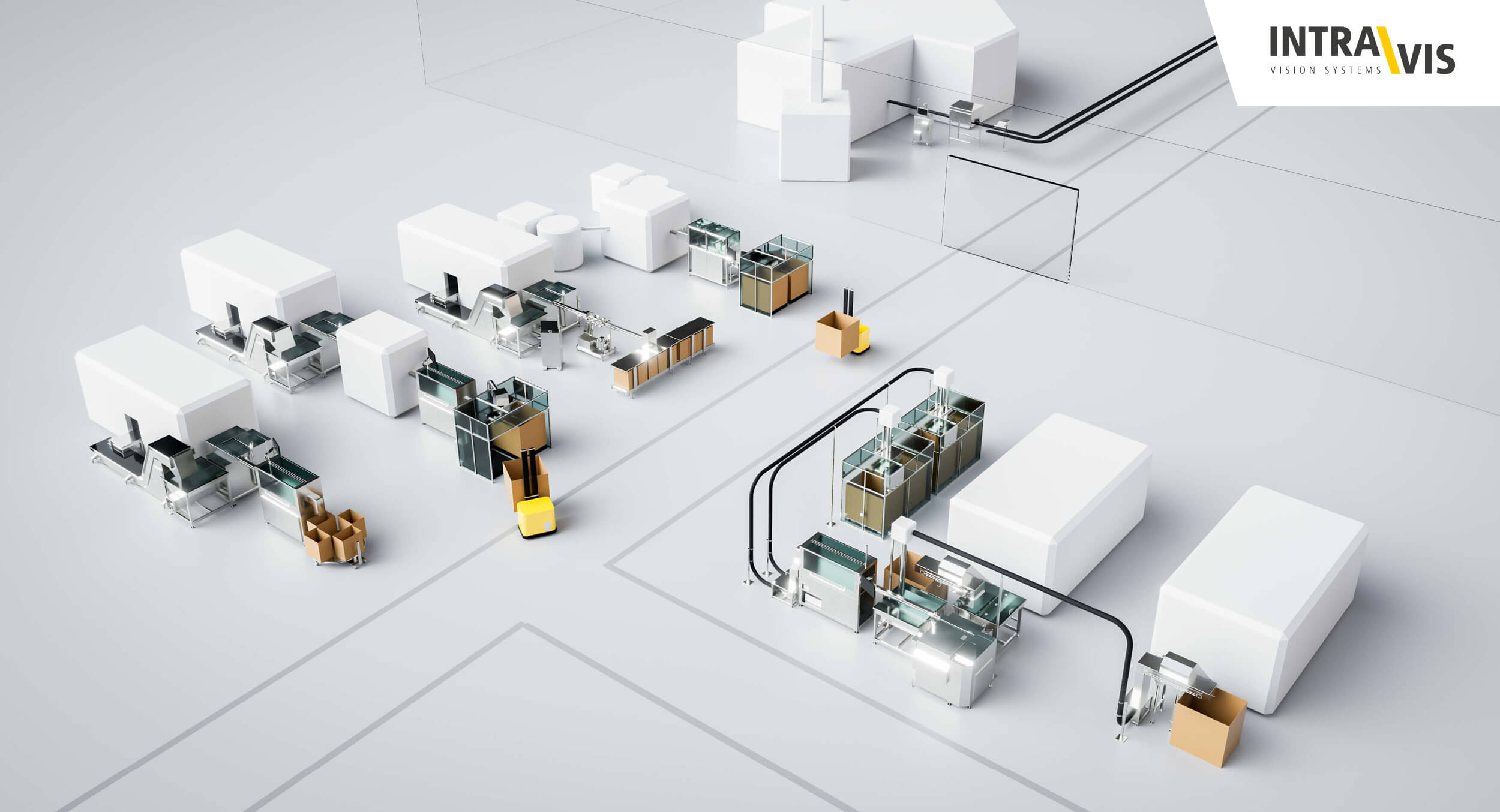

Lösungen für die Inspektion von Kappen und Verschlüssen jeder Art zählen zu unseren Kernkompetenzen. In den fast 30 Jahren unseres Bestehens haben wir viel Know-how und Erfahrung gesammelt, was zu einer Vielzahl unterschiedlicher Technologien für die Inspektion aller Arten von Verschlüssen geführt hat.

In den letzten Jahrzehnten haben die Variationen bei der Gestaltung von Verschlüssen immer mehr zugenommen. Der Markt verlangt heute ein- oder mehrteilige Verschlüsse, Größen von 20 bis über 60 mm Durchmesser, mit oder ohne Bedruckung, geslittete Verschlüsse, Flip-Top-Verschlüsse, Tethered Caps und vieles mehr. Um eine hohe Produktqualität zu gewährleisten, setzen viele Verschlusshersteller daher unsere Systeme zur Inspektion ihrer Produkte ein. Denn: Diese Vielfalt an Verschlussdesign-Varianten stellt unterschiedliche Herausforderungen an die Inspektion, denen wir mit unserer Erfahrung entsprechend begegnen können.

Standardverschlüsse

Der Begriff "Standardverschluss" ist irreführend. Auch wenn diese Verschlüsse standardisiert sind und daher in großen Mengen produziert werden, weisen sie wichtige Elemente auf, auf die die Hersteller der Verschlüsse ein besonderes Augenmerk legen.

Eine Priorität der Verschlusshersteller ist natürlich die einwandfreie Funktionalität der Verschlüsse, insbesondere im Bereich des Gewindes. Dementsprechend liegt ein Augenmerk bei unseren Systemen auf der umfassenden Inspektion des Gewindes - zum Beispiel bei unserem Bildverarbeitungssystem CapWatcher Q-Line. Dank einer speziellen, eigens entwickelten Bildverarbeitung wird das gesamte Gewinde mit einer Kamera erfasst und anschließend in einem Roll-Out-Bild auf Fehler untersucht.

Ein weiterer entscheidender Punkt bei der Herstellung von Standardverschlüssen sind die Verschlussmaße. Mit dem CapWatcher Q-Line prüfen wir die Außen- und Innenmaße, wie z.B. die Höhe und den Durchmesser des Verschlusses oder auch den Durchmesser der inneren Dichtelemente. Zusätzlich prüft der CapWatcher Q-Line die Innen- und Außenseite des Verschlusses auf Defekte wie Verunreinigungen, Farbabweichungen und vieles mehr.

Und wir bieten noch ein weiteres technisches Highlight für die Inspektion von Standardverschlüssen: unseren patentierten Temperatursensor, der die Temperatur jedes einzelnen produzierten Verschlusses erfasst. Er liefert wesentliche Daten für die CapWatcher Q-Line. Anhand der Temperaturinformationen lassen sich Rückschlüsse auf das Schrumpfverhalten der Verschlüsse ziehen, was die Durchführung eines präzisen Verschließprozesses ermöglicht. Ein Verschlusshersteller kann sicherstellen, dass der Verschluss genau die Dimension hat, die zum geplanten Zeitpunkt der Anwendung benötigt wird. Zudem kann er die Abkühlung einzelner Kavitäten überwachen und die Prozessstabilität sicherstellen.

Das nächste wesentliche Element der Verschlussfunktionalität ist ein einwandfreies Originalitätsband, das sicherstellt, dass ein Verschluss nicht bereits geöffnet wurde. Deshalb haben wir eine Technologie entwickelt, um die Qualität des Originalitätsbandes zu prüfen. Bei geslitteten Bändern wird zusätzlich auf die Slitting-Qualität geachtet. Die Technologie prüft zum Beispiel, ob die Schnittlinie abweicht oder ob die Form wellig ist. So können verschlissene Messer oder Probleme mit der Temperatur der Klinge frühzeitig erkannt werden. Darüber hinaus werden allgemeine Defekte wie Über- oder Unterspritzungen oder gebrochene Brücken am Originalitätsband geprüft.

Mehrteilige Verschlüsse

Standardverschlüsse aus einem Stück sind nicht der einzige von den Kunden gewünschte Typ. Mit der steigenden Nachfrage nach Sportgetränken sind auch andere Verschlusstypen wie Push-Pull- oder Flip-Top-Verschlüsse auf dem Markt populär geworden.

Diese mehrteiligen Verschlüsse sind in Bezug auf die Prüfanforderungen anspruchsvoller als Standardverschlüsse. Die Herstellung der Verschlüsse ist wesentlich komplexer und bringt einige Herausforderungen mit sich, wie z. B. hervorstehende Laschen, beschädigte Zuglaschen, spezielle Geometrien und Montagefehler. Jedes einzelne Element des mehrteiligen Verschlusses sowie der zusammengesetzte Verschluss müssen geprüft werden, um eine 100%ige Sicherheit gewährleisten zu können.

Um dies sicherzustellen, steht uns ein Team aus hochqualifizierten Mechanik-, Elektro- und Software-Ingenieuren zur Verfügung, das für jeden Kunden die beste Inspektionslösung für seine individuellen Bedürfnisse und seine Situation entwickelt. Unser Geschäftsführer Dr. Gerd Fuhrmann erklärt dies immer gerne so: "Bei uns erhalten die Kunden immer ein System, das speziell für ihre Anforderungen entwickelt und gebaut wird. Das ist natürlich besonders bei Projekten mit mehrteiligen Verschlüssen oder auch ungewöhnlichen Abmessungen des Verschlusses notwendig. Wir haben selten ein Projekt, das dem anderen gleicht, denn jedes System und jeder Auftrag bringt seine Herausforderungen mit sich. Der Platz in der Produktionslinie ist meist sehr begrenzt. Und manchmal müssen für einen Verschluss spezielle Prüfungen entwickelt werden. Mit einer Standardlösung ist man da schnell am Limit." Darüber hinausinvestieren wir seit Jahren in ein großes Servicenetz, um unseren Kunden schlüsselfertige Anlagen zu liefern, die nach der Installation betriebsbereit sind.

Tethered Caps

Mit der EU-Richtlinie 2019/904 Single Use Plastics (SUP) entstand die Notwendigkeit, dass Verschlüsse dauerhaft mit der Flasche verbunden sind. Dies hat zur Entwicklung einer Inspektionslösung für Tethered Caps geführt. Obwohl diese Verschlüsse in vielerlei Hinsicht den Standardverschlüssen ähneln, weisen sie doch einige herausfordernde Elemente auf, z. B. die im Inneren des Verschlusses befindlichen Verschlusshilfen. Um diese bei der Mikrolochprüfung nicht zu beschädigen, haben wir die patentierte, berührungslose HV-Prüfung entwickelt. Wie der Name schon sagt, taucht diese Inspektion während der Inspektion nicht mehr in den Verschluss ein, um Mikrolöcher in der Kopfplatte des Verschlusses zu finden.

Die äußere Form und Formstabilität von Tethered Caps sind weitere Herausforderungen, die ein Inspektionssystem bewältigen muss. Die Praxis hat dabei gezeigt, dass unsere formschlüssige, patentierte seitliche Sternradvereinzelung am besten mit äußeren Merkmalen wie Scharnieren zurechtkommt. Zudem behandelt die Vereinzelungstechnik die immer dünner werdenden Verschlüsse auch bei höchsten Produktionsgeschwindigkeiten präzise und mit dem nötigen Feingefühl.

Darüber hinaus verwenden wir eine fortschrittliche Software, die mit jeder Orientierung von rotationsasymetrischen Verschlüssen wie Tethered Caps umgehen kann. Konkret geht es darum, das die einzelnen Module mit einem neuen Kernalgorithmus auf Basis von Deep Learning ausgestattet wurden. Marius Pötting, unser Produktmanager für Verschlussinspektionssysteme, beschreibt es so: "Das Herzstück unserer Systeme ist die IntraVision, unsere selbst entwickelte Software. Sie nutzt seit geraumer Zeit Deep Learning Algorithmen. Als Ergebnis unserer ständigen Entwicklungsarbeit ist es uns gelungen, Deep Learning auf die Erkennung von Anomalien anzuwenden." Anomalien sind alle Abweichungen von einem vordefinierten, optimalen Standard, auch solche, die für den Kunden im Vorfeld schwer zu beschreiben sind.

Der größte Vorteil dieser Technologie ist der Lernprozess. Während bisher für jede Fehlerart eine große Anzahl von Proben benötigt wurde, ändert die neue Logik den Ansatz komplett. Die Software wird zunächst auf der Grundlage eines Pools von Gutteilen trainiert und lernt so, wie das optimale Fehlerbild aussieht. Dieser Pool von Gutteilen ist notwendig, um einerseits natürliche Variationen als "Gutteile" zu bewerten, andererseits aber auch kleine, echte Defekte als "Schlechtteile" zu erkennen. Die Qualität des Gelernten wird dann anhand von Schlechtteilmustern überprüft und optimiert. Im nachgelagerten realen Produktionsprozess wird alles aussortiert, was nicht diesem trainierten Optimum entspricht. Durch die Einstellmöglichkeiten hat der Bediener noch die Möglichkeit, die Empfindlichkeit der Prüfung und damit das Verhältnis zwischen Effizienz und Objektqualität zu beeinflussen.

"Das Besondere an dieser Softwaretechnologie ist ihre schnelle Lernfähigkeit. Wenn ich die Software zum Beispiel mit Verschlüssen in unterschiedlichen Drehstellungen anlerne, muss ich asymmetrische Verschlüsse bei der Prüfung nicht ausrichten. Und wenn ich dem System andere Verschlussformen beibringe, kann es auch diese sofort prüfen", fasst Marius Pötting die Möglichkeiten der Technologie zusammen.

Applizierte Verschlüsse

Verschlüsse sind natürlich für die Anwendung auf gefüllten Flaschen - und damit im Nassbereich einer Produktionslinie - vorgesehen. Damit unsere Kunden ein INTRAVIS-System auch in diesem Bereich einsetzen können, haben wir uns im vergangenen Jahr entschlossen, ein Washdown-Design und den CapWatcher FC zu entwickeln.

Marius Pötting erwähnt: "Der CapWatcher FC ist ein INTRAVIS-System, das ausschließlich für den Nassbereich der Abfülllinie hinter dem Füller und Verschließer entwickelt wurde. Wir haben in den letzten Jahren in verschiedenen Projekten bereits Erfahrungen im Nassbereich sammeln können, die wir genutzt und auf dieses Stand-Alone-Produkt übertragen haben." Basierend auf diesen Erfahrungen ist der CapWatcher FC - sowohl die Inspektionseinheit selbst als auch der zugehörige Schaltschrank - komplett spritzwassergeschützt nach IP65-Standard sowie entsprechend den Hygienemaßnahmen der Abfüller. Das macht die Reinigung des Systems auch mit aggressiven Methoden und Mitteln einfach und unproblematisch.

Eine der wichtigsten Inspektionen in diesem Bereich ist die Qualitätskontrolle des Applikationswinkels des Verschlusses. Mit drei Seitenkameras prüft unser CapWatcher FC anhand von Indexmarken, ob der Verschluss in seiner Sollposition verschraubt ist - oder ob er zu weit oder zu wenig verschraubt ist. Für den Endverbraucher kaum wahrnehmbare Markierungen am Verschluss und am Halsstützring werden vom System erkannt. Liegen diese Markierungen innerhalb eines tolerierten Bereichs zueinander, geht das System davon aus, dass der Verschluss vollständig und korrekt angebracht wurde - und die Flasche wird zum Verpacken freigegeben. Diese neue Technologie wird zum ersten Mal eingesetzt. Besonders interessant für die Bediener der Produktionslinie sind die umfassenden Statistiken, die den durchschnittlichen Applikationswinkel mit dem Verschließkopf korrelieren. So kann der Bediener eine Fehlfunktion eines Verschließkopfes kurzfristig erkennen.

Zusammenfassung

Die Variationen von Verschlüssen in ihren verschiedenen Anwendungsbereichen haben in den letzten Jahrzehnten stetig zugenommen. Aus diesem Grund ist es umso wichtiger, dass die Hersteller von Verschlüssen mit uns jemanden an ihrer Seite haben, der für jede bestehende Herausforderung bereits die richtige Lösung besitzt und außerdem den Ehrgeiz hat, immer wieder neue Herausforderungen zu meistern. Dabei arbeiten wir stets nach unserer Vision: Wir lösen Probleme. Bevor sie entstehen.